منتجات

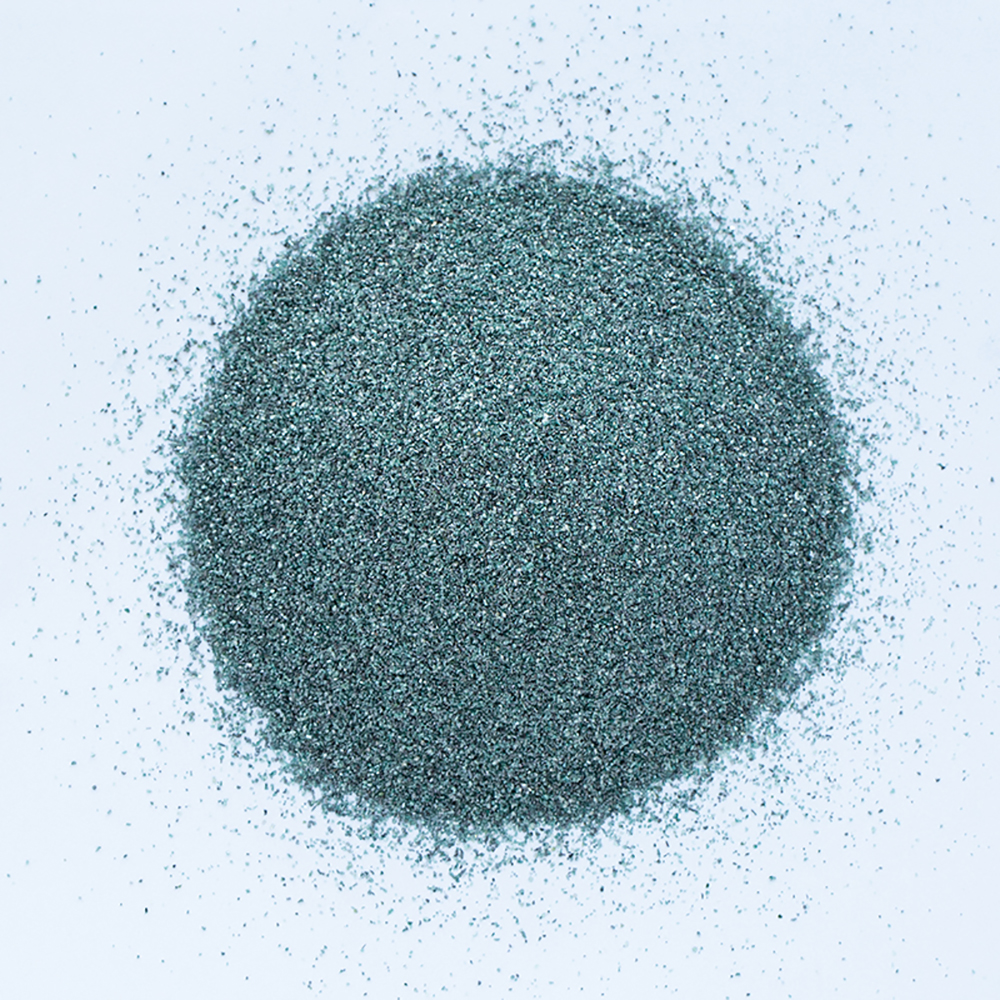

مسحوق كربيد السيليكون الأسود 98% كربيد السيليكون الأسود

كربيد السيليكون الأسود

نظرًا لندرة المويسانيت الطبيعي، فإن معظم كربيد السيليكون مُصنّع. ويُستخدم كمادة كاشطة، ومؤخرًا كشبه موصل ومُحاكي للماس بجودة الأحجار الكريمة. أبسط عملية تصنيع هي دمج رمل السيليكا والكربون في فرن مقاومة كهربائية من نوع Acheson للجرافيت عند درجة حرارة عالية تتراوح بين 1600 درجة مئوية (2910 درجة فهرنهايت) و2500 درجة مئوية (4530 درجة فهرنهايت). يمكن تحويل جزيئات ثاني أكسيد السيليكون الدقيقة الموجودة في المواد النباتية (مثل قشور الأرز) إلى كربيد السيليكون (SiC) عن طريق تسخين الكربون الزائد من المادة العضوية. كما يمكن تحويل دخان السيليكا، وهو ناتج ثانوي لإنتاج معدن السيليكون وسبائك الفيروسيليكون، إلى كربيد السيليكون (SiC) عن طريق التسخين مع الجرافيت عند درجة حرارة 1500 درجة مئوية (2730 درجة فهرنهايت).

حجم كربيد السيليكون الأسود متوفر

F12-F1200، P12-P2500

0-1 مم، 1-3 مم، 6/10، 10/18، 200 شبكة، 325 شبكة

يمكن توفير مواصفات خاصة أخرى عند الطلب.

التركيب الكيميائي لكربيد السيليكون الأسود (%)

| حصى | هكذا | نادي كرة القدم | أكسيد الحديد الثلاثي |

| F12-F90 | ≥98.50 | <0.20 | ≤0.60 |

| F100-F150 | ≥98.00 | <0.30 | ≤0.80 |

| F180-F220 | ≥97.00 | <0.30 | ≤1.20 |

| F230-F400 | ≥96.00 | <0.40 | ≤1.20 |

| F500-F800 | ≥95.00 | <0.40 | ≤1.20 |

| F1000-F1200 | ≥93.00 | <0.50 | ≤1.20 |

| ص12-ص90 | ≥98.50 | <0.20 | ≤0.60 |

| P100-P150 | ≥98.00 | <0.30 | ≤0.80 |

| P180-P220 | ≥97.00 | <0.30 | ≤1.20 |

| P230-P500 | ≥96.00 | <0.40 | ≤1.20 |

| P600-P1500 | ≥95.00 | <0.40 | ≤1.20 |

| بي 2000-بي 2500 | ≥93.00 | <0.50 | ≤1.20 |

المؤشر الفيزيائي لكربيد السيليكون الأسود

| فريك | الكثافة الظاهرية (جم/سم3) | كثافة عالية (جم/سم3) | فريك | الكثافة الظاهرية (جم/سم3) | كثافة عالية (جم/سم3) |

| F16 ~ F24 | 1.42~1.50 | ≥1.50 | اف 100 | 1.36~1.45 | ≥1.45 |

| F30 ~ F40 | 1.42~1.50 | ≥1.50 | اف120 | 1.34~1.43 | ≥1.43 |

| F46 ~ F54 | 1.43~1.51 | ≥1.51 | إف 150 | 1.32~1.41 | ≥1.41 |

| F60 ~ F70 | 1.40~1.48 | ≥1.48 | إف 180 | 1.31~1.40 | ≥1.40 |

| اف 80 | 1.38~1.46 | ≥1.46 | F220 | 1.31~1.40 | ≥1.40 |

| اف 90 | 1.38~1.45 | ≥1.45 |

- الطحن والتلميع: إزالة المواد وتنعيم الأسطح وتحقيق التشطيبات السطحية المطلوبة

- المواد الكاشطة المطلية: ورق الصنفرة، وأحزمة الكاشطة، والأقراص

- صناعة أشباه الموصلات: تستخدم في تقطيع وتقطيع سبائك السيليكون وتحقيق قطع دقيقة مع الحد الأدنى من فقدان المواد وتلف السطح.

- المواد الحرارية والسيراميك: إنتاج الأواني الفخارية وأثاث الفرن وغيرها من المكونات ذات درجات الحرارة العالية.

- التطبيقات المعدنية

- نشر الأسلاك

- التنظيف الكاشط: تنظيف الأسطح، والحفر، والتحضير في الصناعات مثل البناء، وتصنيع المعادن، والسيارات.

- تنقية الماس: تشكيل وطحن وتلميع أسطح الماس لتعزيز بريقها وخصائصها البصرية.

- تطبيقات الصب: التنظيف بالرمل، وإعداد السطح، وتنظيف المصبوبات المعدنية.

استفسارك

إذا كان لديك أي أسئلة، فلا تتردد في الاتصال بنا.